Über igm Robotersysteme AG

igm ist seit über 50 Jahren ein führendes Unternehmen in der Schweißautomation. Mehr als 4000 Robotersysteme sind weltweit in der Industrie im Einsatz.

Als Marktführer lotete igm das Digitalisierungspotenzial des Unternehmens aus, um die Inbetriebnahme Zeiten neuer Maschinen zu verkürzen und einen einheitlichen Standard für das Unternehmen zu schaffen.

Leistungen:

Virtuelle Inbetriebnahme

Projektunterstützung mit Selmo Service

Industrie:

Schweißtechnik & Robotersysteme

Ort:

Wiener Neudorf, Österreich

Projektübersicht

Projektumfang

- 8 Förderbänder

- 165 SPS Ein- und Ausgänge

- 11 Sequenzen mit 218 Schritten modelliert im Selmo Studio

- 380 Zonen definiert

- 12 ständig überwachte Zonen

- 82 Treiber

- 22700 Zeilen vom Code

Projektziele

- Automatisierung der Maschinenprogrammierung

- Beschleunigung der Maschinen Inbetriebnahme Zeit

- Steigerung der Unabhängigkeit von Experten

Transportsystem für eine Roboterschweißanlage

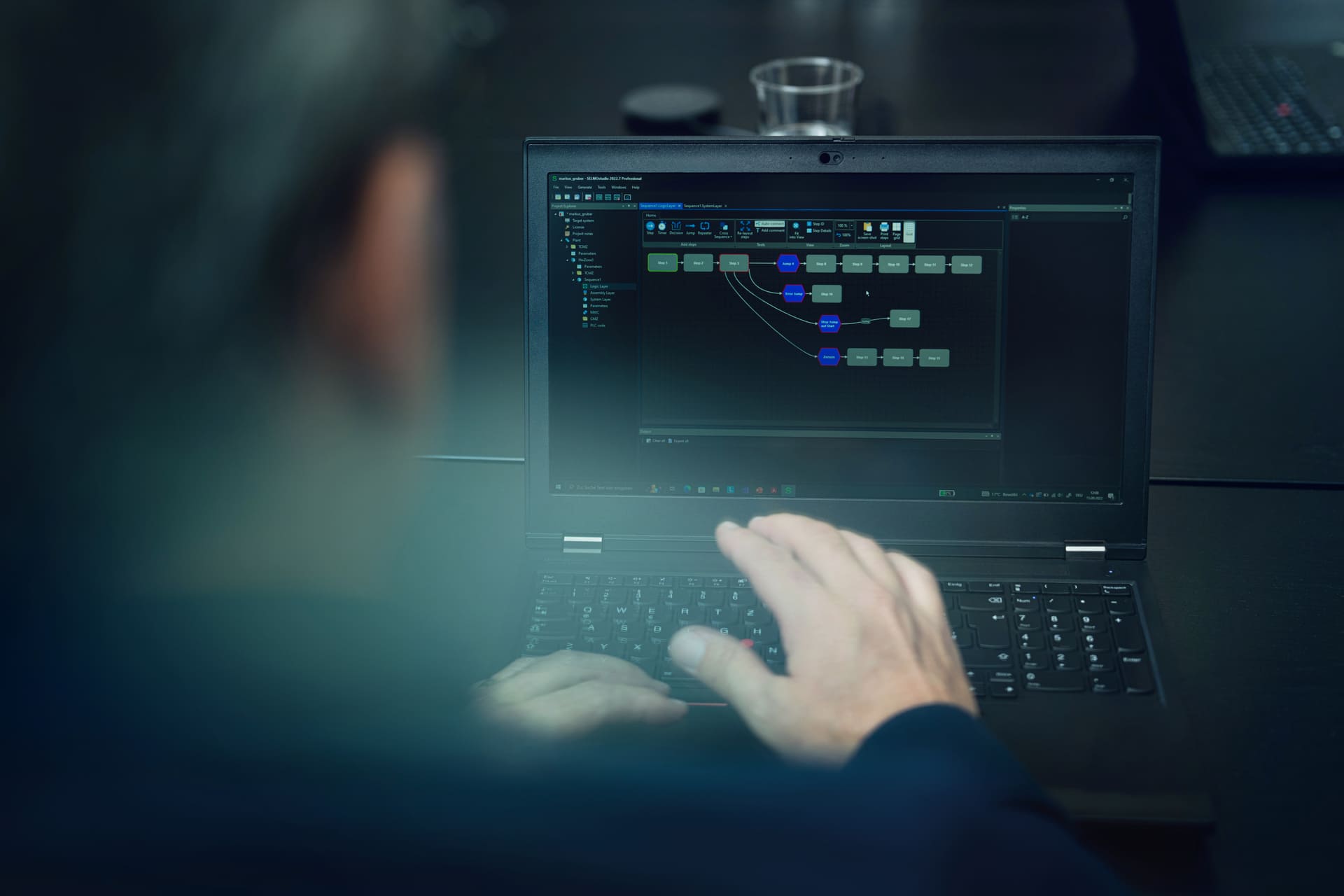

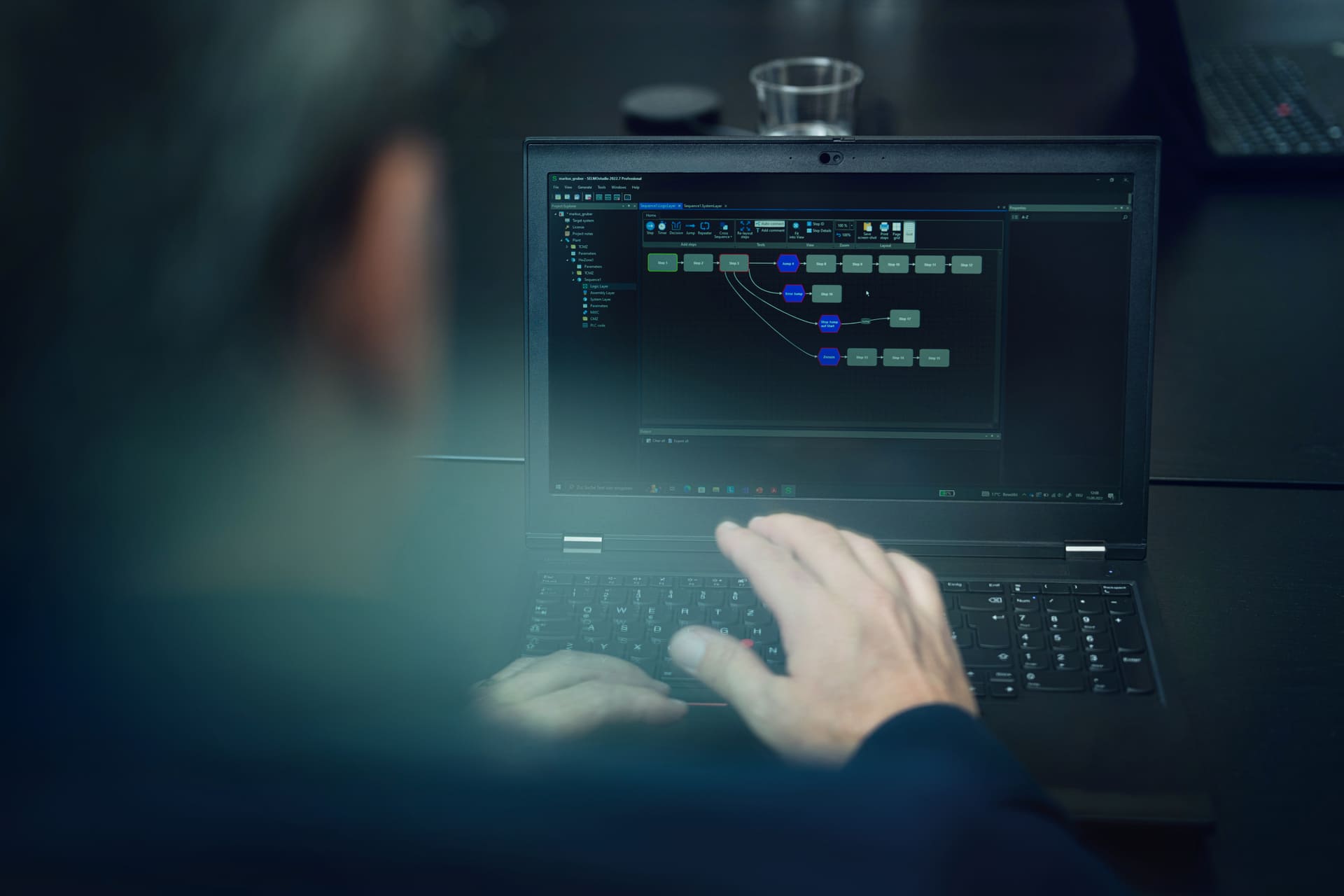

Zunächst stellte der Kunde die gewünschte Funktionalität der Maschine zur Verfügung. Gemeinsam mit Selmo definierte igm dann den Prozess. Selmo Studio setzte den Prozess dann in ein Modell um. igm erhielt das klar dokumentierte Prozessmodell.

Selmo Studio generierte in einem nächsten Schritt den SPS-Code, und eine HMI wurde direkt eingebunden. igm lieferte das 3D-Modell des Förderbandes. Eine genaue Simulation des 3D-Modells wurde durchgeführt und die Verbindung zum Zielsystem wurde hergestellt. Das Modell wurde in das Zielsystem implementiert, und die virtuelle Inbetriebnahme wurde erfolgreich durchgeführt.

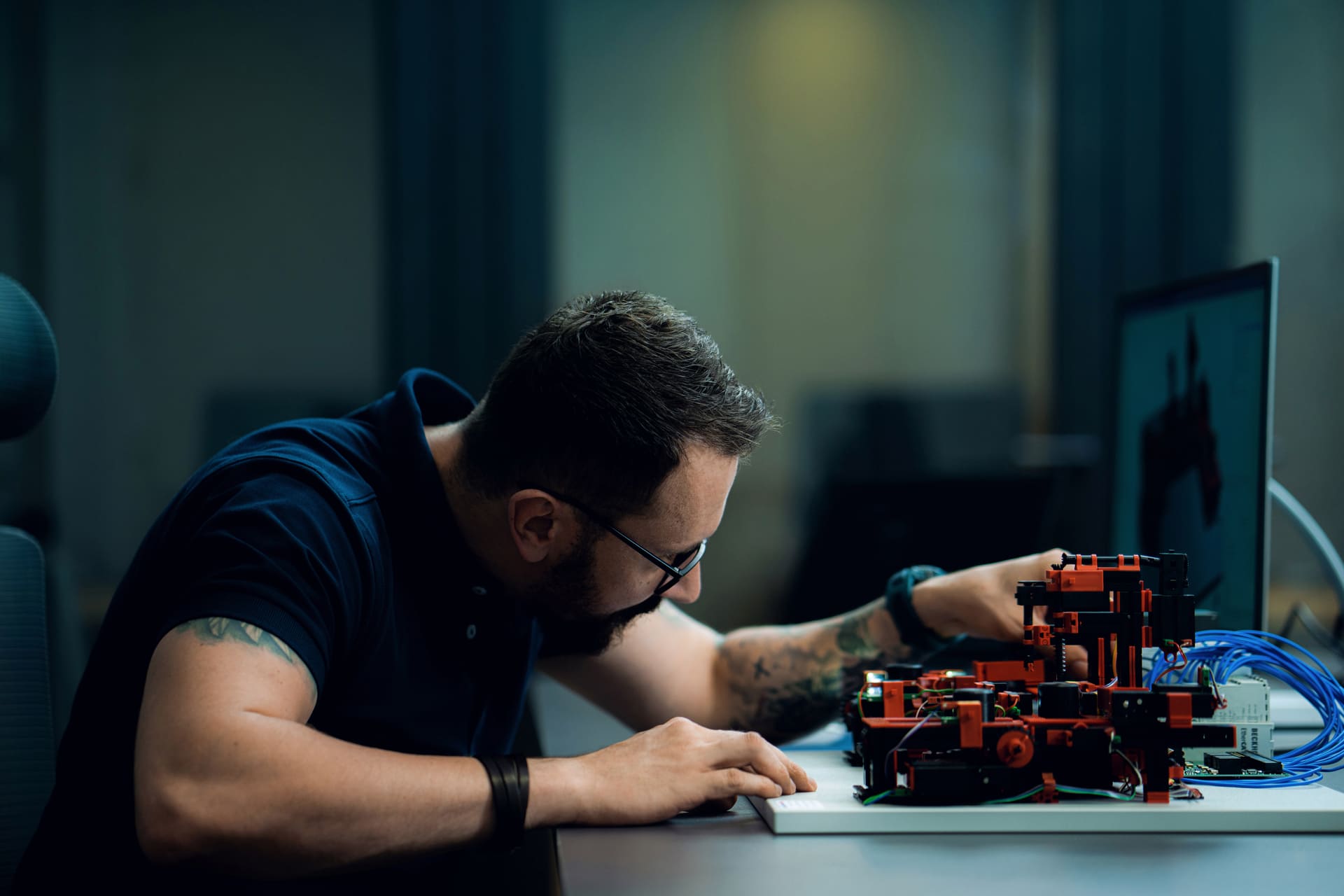

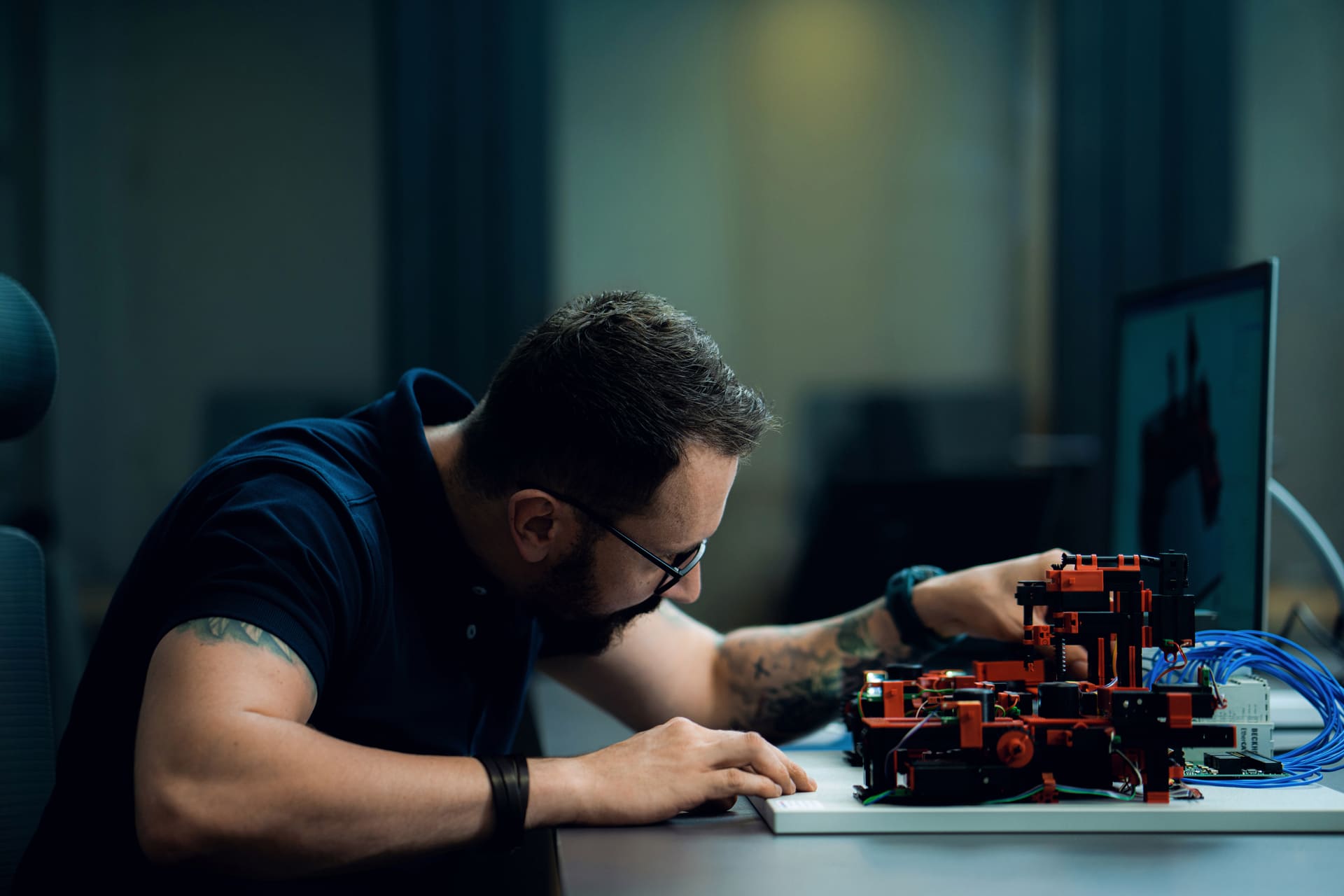

Erst jetzt baute igm das reale Förderband auf, und der Elektriker führte den I/O-Check durch. Nach der Qualitätssicherung schaltete igm die Anlage frei.

.png)

"Das SPS-Programm war vor dem elektrotechnischen Plan fertig. Das war eine Premiere in meiner Karriere, auf die ich sehr stolz bin."

Otto Auer - igm, Technischer Leiter

"Die Inbetriebnahme verlief reibungslos. Die Handhabung von Selmo Studio ist einfach und benutzerfreundlich."

Patrik Palitsch - igm, SPS-Programmierer

Effizienter Workflow durch virtuelle Inbetriebnahme

Als während der Inbetriebnahme ein Fehler am Sensorzylinder auftrat, wussten wir dank der ersten virtuellen Inbetriebnahme und der ständigen Überwachung aller Maschinenzustände im Selmo Studio, dass der Fehler nicht im Programm, sondern in der Hardware liegen konnte. Es kam zu Signalunterbrechungen aufgrund von Vibrationen beim Ausfahren des Zylinders. Dies konnte sehr schnell behoben werden.

Die Fertigstellung des Prozessmodells dauerte zwei Wochen und die virtuelle Inbetriebnahme der Maschine eine Woche statt der üblichen drei Monate.