Über Cosma Engineering Europe GmbH

Cosma beauftragte Selmo mit der Umsetzung einer Neuanlage zur Steuerung von intelligenten Presswerkzeugen. Selmo Services unterstützte von Beginn an mit der Konzipierung der Projektidee bis hin zur laufenden Betreuung der Weiterentwicklung.

Cosma bietet eine umfangreiche Auswahl an Karosserie-, Fahrwerks- und Engineering-Lösungen für weltweite Kunden. Mehr über Cosma erfahren Sie hier.

Leistungen:

Neuanlage

Selmo Services

Industrie:

Automobilzulieferer, Werkzeugbau, Prototypenbau, R&D

Ort:

Weikersdorf, Österreich

"In F&E ist es notwendig, einen innovativen, flexiblen und vor allem verlässlichen Partner an der Seite zu haben. Den haben wir mit Selmo gefunden. Selmo hilft uns, unsere Bedürfnisse und Ideen aus der Umformtechnik zeitnah umzusetzen und wird bei unserer Transformation in Richtung Industrie 4.0 definitiv eine Rolle spielen."

Rainer Lottes

Research and Development

Projektübersicht

Projektumfang

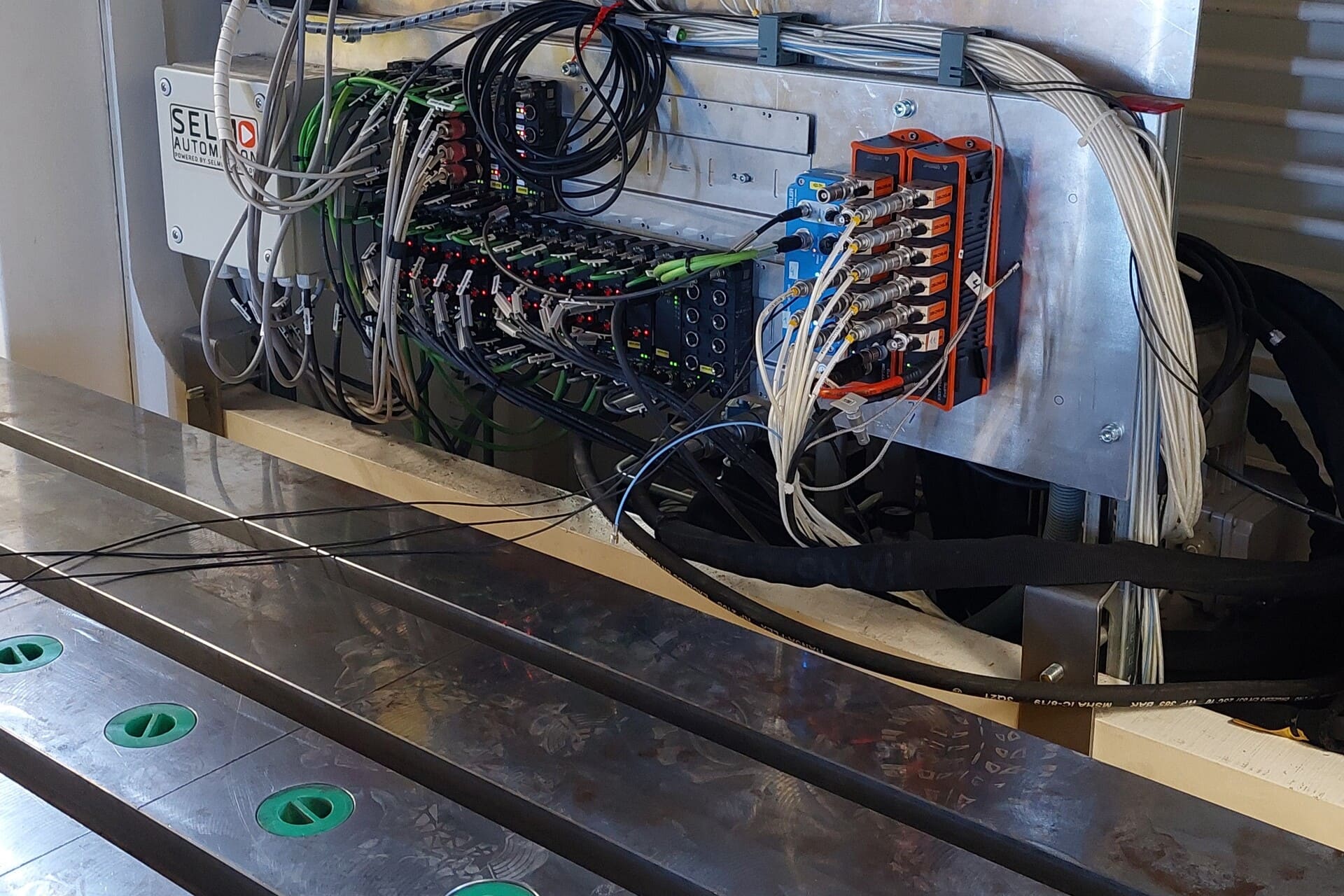

- Steuerung Beckhoff C6030-0060

- Compact IPc

- 113 SPS Ein- und Ausgänge

- 1 Hardwarezone

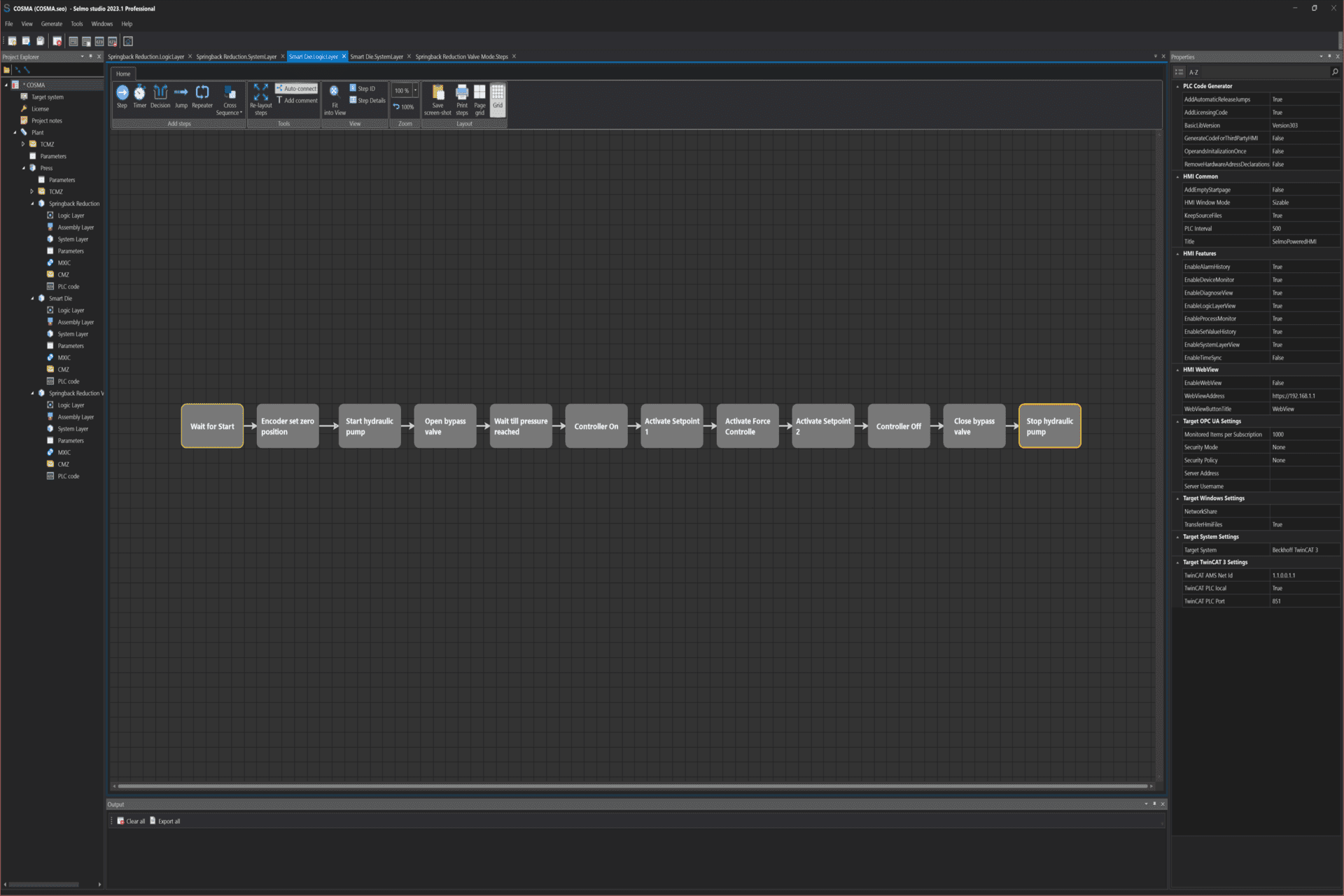

- 3 Sequenzen

- 41 Schritte

- 206 Zonen

- 4 Treiber

- 9248 Lines of Code

Projektablauf

- Vorgabe der Baugruppen an Mechanik & Elektrik:

- Konzept für Prozess war vorgegeben

- Steuerungswunsch Beckhoff

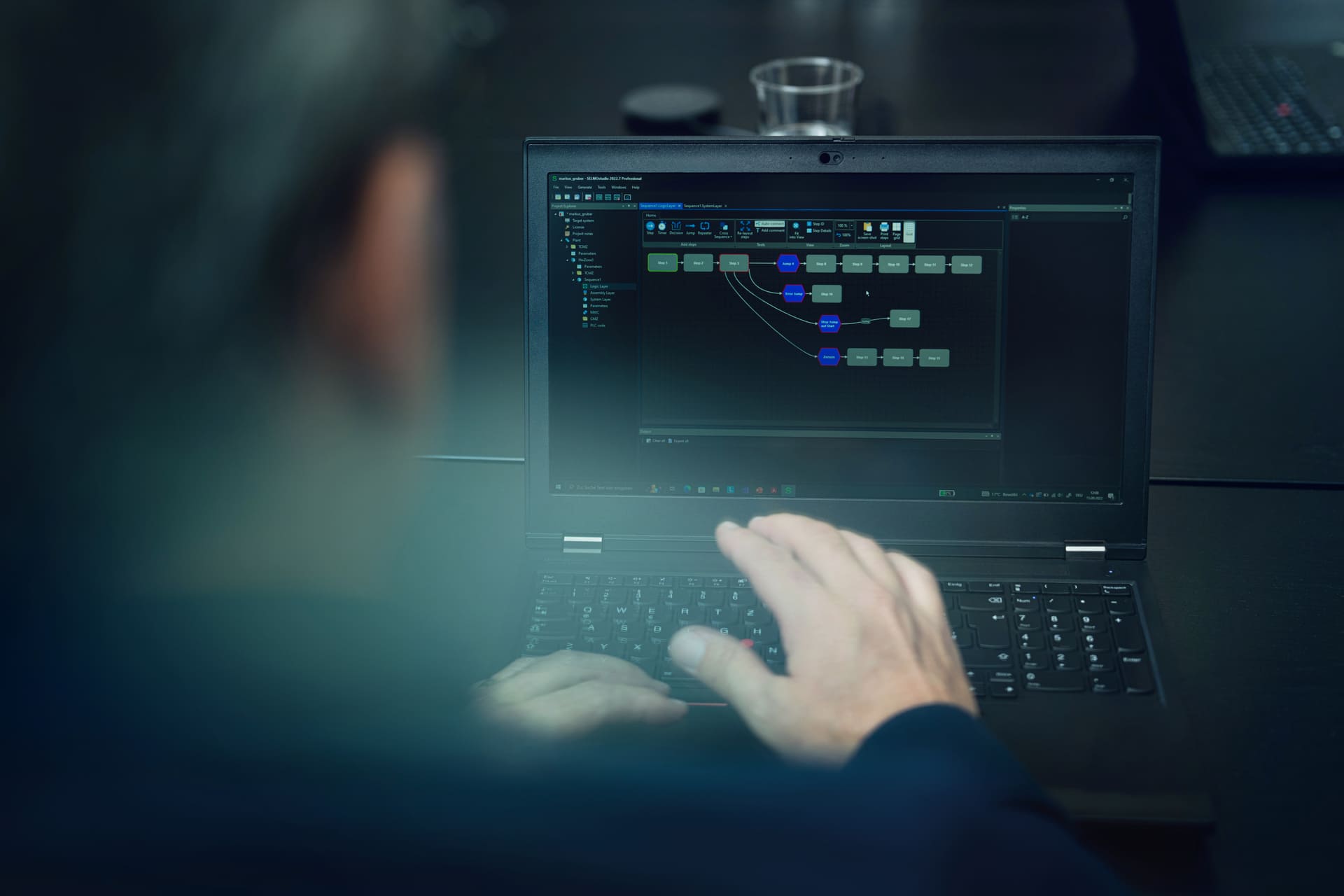

- Erstellung des Prozesses im Selmo Studio

- Elektrische Grundplanung durch Selmo

- Elektrische Detailplanung durch Duatec Automation GmbH

- Installation durch Duatec Automation GmbH

- MQTT Schnittstelle durch Selmo

Ausgangslage & Herausforderungen

Die immer höheren Erwartungen des Marktes im Automobilbereich fordern die Hersteller, die Produktion noch weiter zu optimieren. Hochfeste Bleche werden für den Automotive -Bereich benötigt. Diese schwer zu verarbeitenden Blechqualitäten erzeugen höhere Ausschussraten im Vergleich zu den letzten Jahren. Das Ziel des Projektes ist, diese Raten zu minimieren.

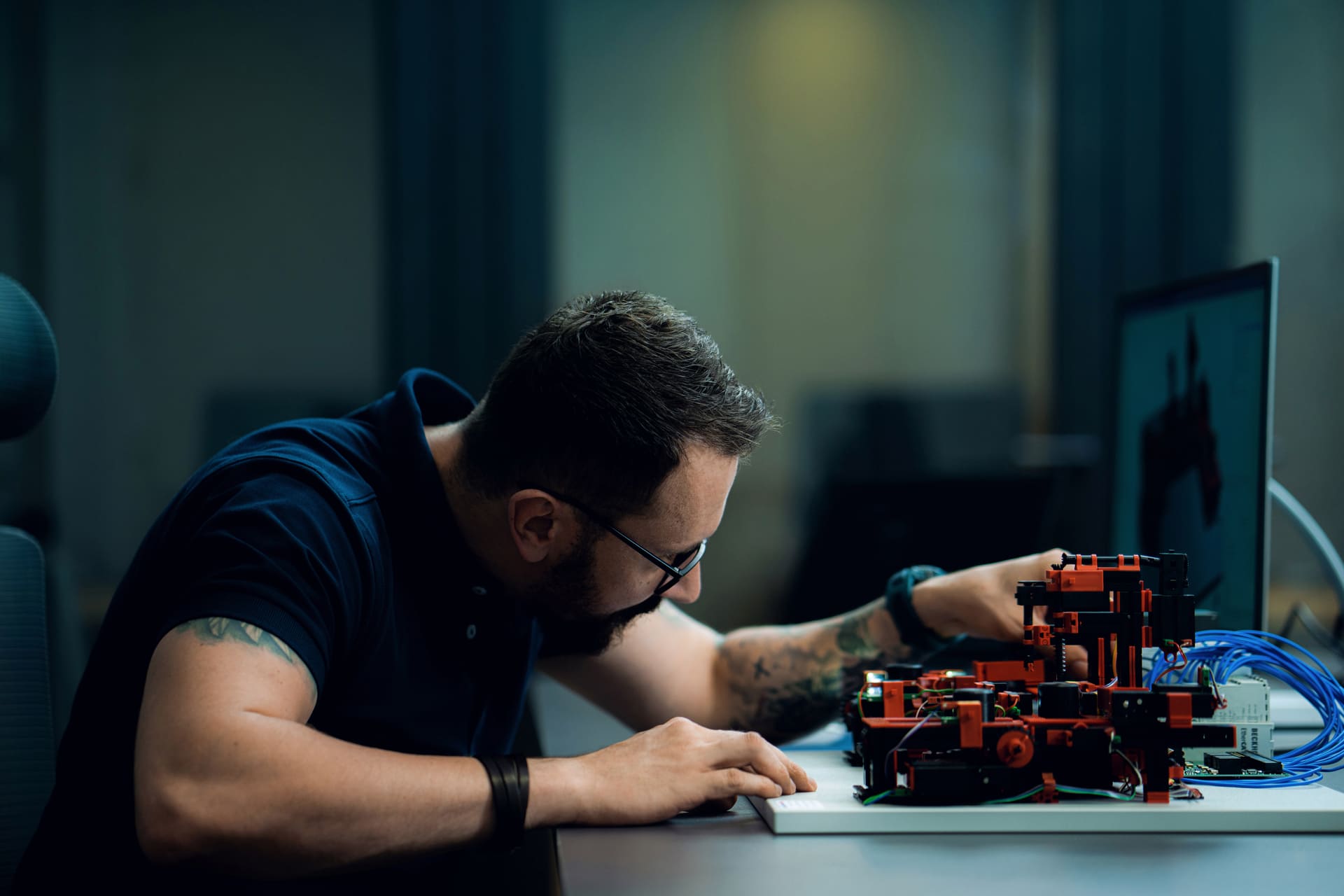

Die Anlage steuert zwei intelligente Presswerkzeuge. Eines, welches den Druck des Niederhalters abhängig von der gemessenen Eingangsgröße regelt, und ein weiteres, welches mehrere Niederhalter der Presse separat steuert, um eine höhere Formgenauigkeit zu erzielen. Hierbei handelt es sich um zwei eigenständige Werkzeuge.

Umsetzung & Ergebnis

Mit einer intelligenten Regelung der Niederhaltekraft in Echtzeit wurden die Materialschwankungen des zu verarbeitenden Bleches ausgeglichen. Dadurch wird sowohl die Prozessstabilität gesteigert als auch der Ausschuss reduziert. Beim zweiten Teil des Projektes wurde durch die unterschiedliche Ansteuerung der Niederhalter eine höhere Formgenauigkeit bei einer Reduktion der Umformschritte erzielt. Durch die erhöhte Formgenauigkeit wurde die Qualität gesteigert und wiederum der Ausschuss reduziert.