Über thyssenkrupp Dynamic Components TecCenter AG

Automotive Technology ist einer der führenden Zulieferer und Engineering-Partner der internationalen Automobilindustrie. Das Produkt- und Serviceangebot umfasst Hightech-Komponenten und Systeme sowie Automatisierungslösungen für den Fahrzeugbau.

Die Produktpalette umfasst Fahrwerkstechnologien wie Lenkungs- und Dämpfersysteme und die Montage von Achssystemen sowie Motorenkomponenten für konventionelle und alternative Antriebe. Zudem werden Montageanlagen für den Karosseriebau entwickelt und Karosserieleichtbauteile in Serie produziert.

Automotive Technology deckt die gesamte Wertschöpfungskette ab: von der Entwicklung und Fertigung von Hochleistungskomponenten über die mechanische Bearbeitung bis zum Zusammenbau von hochkomplexen Systemen. Dabei spielen mechatronische Lösungen mit Elektronik und Software aus Eigenentwicklung eine zunehmend größere Rolle.

Leistungen:

Selmo Services

Proof of Concept

Industrie:

Automobilindustrie

Ort:

Eschen, Liechtenstein

.png?width=500&height=250&name=logo%20thyssenkrupp%20(3).png)

Projektübersicht

Projektumfang

- 359 SPS Ein- und Ausgänge

- 6 Achsen

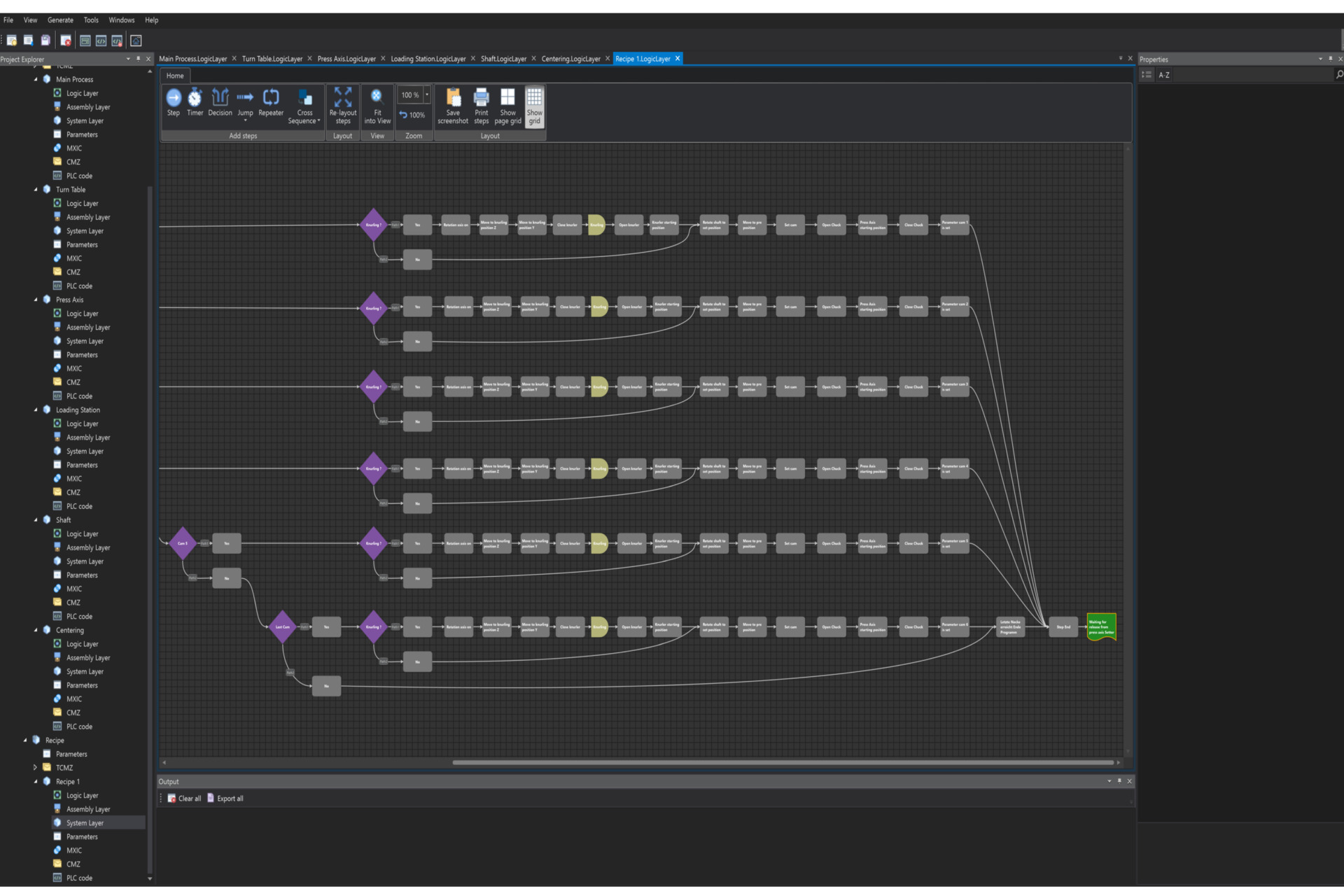

- 7 Sequences mit 187 Schritten modelliert

- im Selmo Studio

- 236 Zonen definiert

- 43 ständig überwachte Zonen

- 265 Parameter

- 36 Treiber

- 27000 Zeilen vom Code

Projektablauf

- In der Vorbereitungsphase wurde der gesamte Prozess der Maschine aufgenommen.

- Vorort wurde die vorhandene Hardware besichtigt.

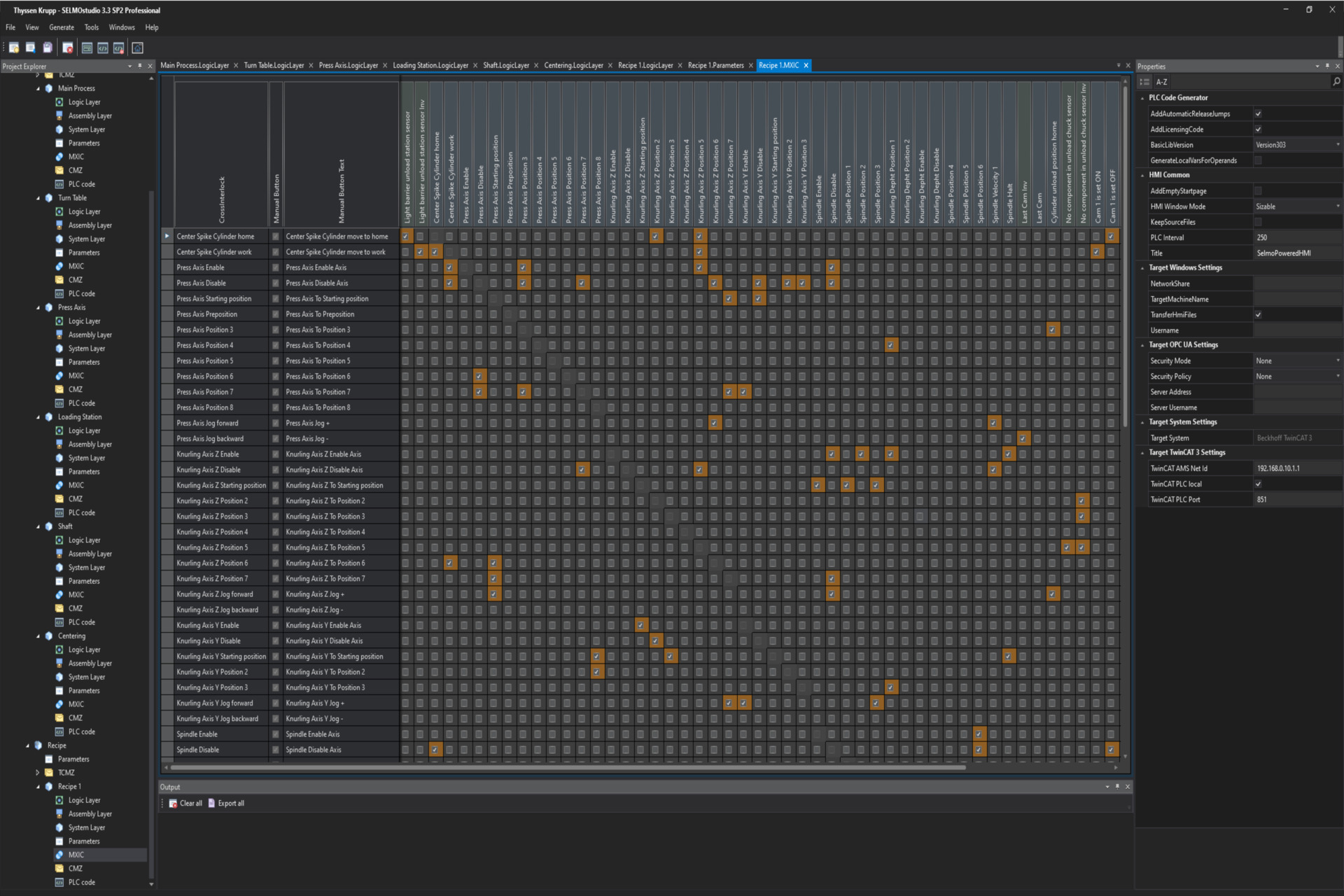

- Das Prozessmodell wurde in Selmo Studio modelliert.

- Danach wurde der Ablauf konstruiert.

- Zum Schluss wurde die Anlage erfolgreich Vorort in Betrieb genommen.

Ausgangslage & Herausforderungen

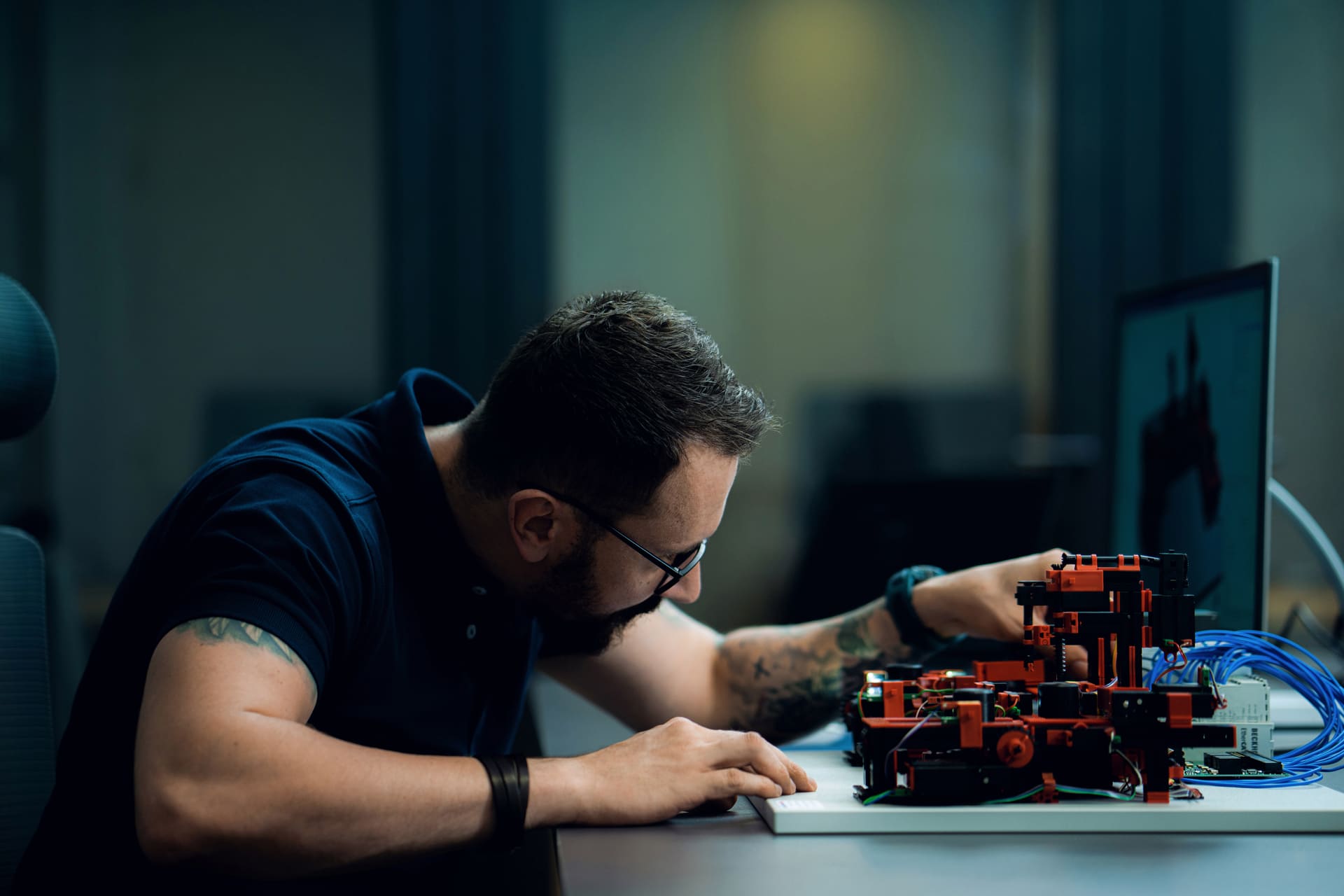

Selmo hat für die thyssenkrupp Automotive Technology an einer Nockensetzer Anlage ein Proof of Concept mit der Selmo Solution durchgeführt. Das Projekt beinhaltete die gesamte Automatisierung der Anlage von der Aufnahme des komplexen Prozesses bis hin zur Inbetriebnahme an der realen Maschine. Das erwünschte Ziel, eine Nockenwelle zu bauen, wurde schnell und einfach mit Selmo erreicht.

Umsetzung

In zwei Wochen Vorarbeit wurde eine ‚Schritt für Schritt‘ Dokumentation Mithilfe von Videos, Bildern und Schaltplänen erstellt, um ein klares Abbild der Anlage mit sämtlich benötigten Funktionen zu definieren. In einem 3-tägigen Vorort Besuch besichtigte das Selmo Team die bereits vorhandene Hardware wie Achsen, SPS-Schnittstellen und Sicherheits-SPS. Währenddessen wurde direkt der Prozess der Anlage im Selmo Studio modelliert. Nach Abschluss der Prozessanalyse und Dokumentation und Erwägung aller Hardwarekomponenten, sowie die Ausarbeitung aller SPS-Signale anhand des E-Plans, begann das Konstruieren der Anlage. Dies nahm eine Woche in Anspruch und die gesamte Anlage war bereit für die Inbetriebnahme.

Ergebnis & Inbetriebnahme

Um die Anlage mit der automatisch aus dem Modell generierten HMI In Betrieb zu nehmen, wurden wiederum lediglich drei Tage benötigt. Mit der Selmo HMI ist es möglich jede Abweichung sofort zu erkennen und bei der Inbetriebnahme diese im Selmo Studio zu ändern und über eine Onlineverbindung zur Anlage direkt einzuspielen. Wie bei jeder Inbetriebnahme, wurde die gesamte Anlage als erster Schritt für Schritt im Handbedienmodus angesteuert. Diese Funktionen sind in der automatisch generierten Selmo HMI direkt enthalten und benötigen keinerlei Programmierarbeit.